- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ロストフォームキャスティング: 革新的なキャスティングプロセス

2023-12-29

鋳造は何世紀にもわたって重要な製造プロセスでした。しかし、時間が経つにつれて、業界の専門家は従来の鋳造プロセスのいくつかの限界を発見しました。ロスト フォーム キャスティング (LFC) は、これらの制限の一部を克服するのに役立つ新しい鋳造プロセスです。この記事では、ロストフォームキャスティングのプロセス、その利点、およびその仕組みについて説明します。

ロストフォームキャスティングとは何ですか?

ロストフォームキャスティング(LFC) は、発泡パターンを使用して金属部品を作成する鋳造プロセスの一種です。発泡パターンは耐火材料でコーティングされ、砂に埋め込まれます。次に、溶融金属が型に注がれ、発泡パターンが蒸発します。このプロセスにより、複雑なディテールと最小限の仕上げを備えた正確な形状が作成されます。

ロストフォームキャスティングの利点

ロストフォームキャスティングには、従来のキャスティングプロセスに比べていくつかの利点があります。第一に、このプロセスでは、従来の鋳造プロセスでしばしば必要とされる中子が不要になります。これにより、鋳造プロセスが簡素化され、廃棄物が削減されます。さらに、ロストフォームキャスティングでは、フォームパターンを複雑な形状に簡単に成形できるため、設計の柔軟性と成形の精度が可能になります。

ロストフォームキャスティングのもう 1 つの利点は、優れた表面品質の製品を製造できるため、追加の仕上げや後処理が不要になることです。これにより、製造の時間とコストが節約されます。また、LFC はプロセスが自己絶縁性で耐圧性があるため、鋳造品の欠陥が少なくなり、収縮やガス多孔のリスクが軽減されます。

ロストフォームキャスティングの仕組み

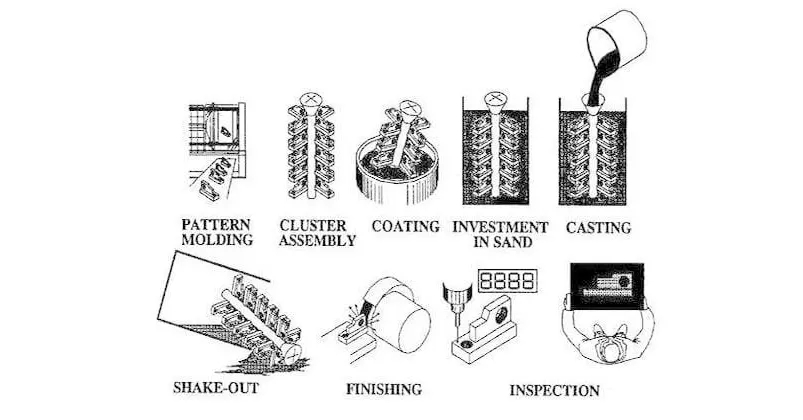

ロストフォームキャスティングの最初のステップは、希望の形状とサイズのフォームパターンを作成することです。次に、この発泡パターンをジルコニアやアルミナなどの耐火材料でコーティングして、溶融金属の熱に耐えられる硬質コーティングを作成します。次に、コーティングされたフォームパターンを砂に埋め込み、溶融金属を型に流し込みます。

溶融金属がフォームパターンに注がれると、フォームが溶けて金型キャビティが残り、目的の部品の形状が得られます。次に、溶融金属が金型キャビティを満たし、凝固して冷却されて、目的の金属鋳物が形成されます。耐火コーティングは、溶融金属による砂の侵食を防ぎ、最終製品のきれいな表面仕上げを可能にします。

ロストフォームキャスティングの応用例

ロストフォームキャスティングは、自動車、航空宇宙、美術鋳物工場など、さまざまな業界で使用されています。このプロセスは、ギア、エンジン ブロック、シリンダー ヘッドなどの複雑な部品を作成するために使用されます。 LFC は美術鋳物工場でも使用され、繊細で詳細な特徴を持つブロンズ彫刻を作成します。

結論として、ロストフォーム鋳造は、従来の鋳造プロセスに比べていくつかの利点を提供する革新的な鋳造プロセスです。中子の必要性がなくなり、製造が簡素化され、廃棄物が削減され、高品質の製品が生産されます。ロストフォームキャスティングは、設計の柔軟性と成形の精度により、複雑で精密な金属部品を製造するための選択肢としてますます人気が高まっています。