- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ロストフォーム鋳造品はなぜ費用対効果が低いのでしょうか?

2024-07-04

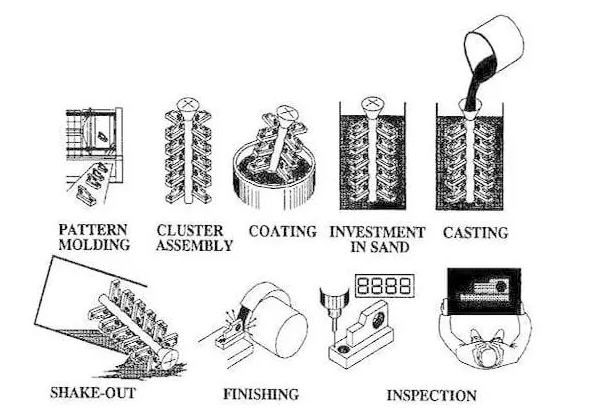

実際には、ロストフォームキャスティング 多くの場合、費用対効果の低い鋳造方法ではなく、より費用対効果の高い鋳造方法の 1 つです。ロストフォーム注型のほうが費用対効果が高いと考えられる理由は次のとおりです。

ニアネットシェイプ:

ロストフォーム鋳造プロセスにより、鋳物はニアネットシェイプを実現できるため、その後の機械加工が大幅に削減され、場合によっては完全に不要になることもあります。機械加工は鋳造後処理の中で最も高価で時間のかかる部分の 1 つであるため、これにより生産コストが大幅に削減されます。

優れた設計の自由度:

ロストフォーム鋳造では、従来の鋳造方法では実現が困難または不可能な複雑な形状の鋳物を製造できます。この設計の自由度により、エンジニアはより最適化された部品設計を作成し、材料の無駄を削減し、製品の全体的なパフォーマンスを向上できる可能性があります。

高い材料利用率:

ロストフォーム鋳造のフォームモデルは鋳造プロセス中に完全に消費されるため、材料の無駄は比較的少なくなります。さらに、鋳造形状は最終形状に近いため、不必要なスペースを埋めるための追加の材料は必要ありません。

短い生産サイクル:

ロストフォーム鋳造の金型製造は比較的簡単かつ迅速であるため、製品の市場投入までの時間を短縮できます。さらに、後続の機械加工の量が少ないため、全体の生産サイクルもそれに応じて短縮されます。

コストの節約:

いくつかの報告によると、発泡成形品の損失により、主に機械加工、材料廃棄物の削減、生産サイクルの短縮により、製造コストを最大 40% 削減できる可能性があります。

ただし、特定の状況では、失われたフォーム鋳造が費用対効果に影響を与える可能性のあるいくつかの課題に直面する可能性があることに注意することも重要です。

技術的な複雑さ:

ロストフォーム鋳造プロセスでは、フォームモデルの準備、コーティングの塗布、および鋳造条件を正確に制御する必要があります。技術的に複雑なため、より高いトレーニングコストと生産管理の精度が必要になる場合があります。

物質的な制限:

吸熱特性のため、金型に完全に充填することが難しいマグネシウム合金など、特定の材料は消泡鋳造中に独特の挙動を示す場合があります。これには追加のプロセス手順や調整が必要になる場合があり、その結果コストが増加します。

設備投資:

ロストフォーム鋳造はいくつかの面でコストを削減できますが、初期の設備投資は比較的高額になる可能性があります。これには、発泡切断機、コーティング装置、鋳造炉などが含まれます。

要約すると、ロストフォーム鋳造は、ほとんどの場合、費用対効果の高い鋳造方法です。ただし、具体的な費用対効果は、部品の設計、生産バッチサイズ、材料の選択、生産環境などのさまざまな要因によって異なります。したがって、ロストフォーム鋳造の使用を決定する前に、詳細な経済的評価を実行する必要があります。