- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ロストワックスとロストフォーム鋳造の違いは何ですか?

2024-07-04

ロストワックス鋳造とロストフォーム鋳造は 2 つの異なる鋳造プロセスです。それらには、原理、材料、用途、プロセス特性において大きな違いがあります。これら 2 つの鋳造プロセスの具体的な比較は次のとおりです。

1. 原理と材料

ロストワックス鋳造:

原理: このプロセスでは、ワックス パターンを作成し、次にワックス パターンを耐火材料で覆い、硬化して金型シェルを形成します。次に、ワックス パターンを加熱して溶融して流れ出し、金型キャビティを残し、最後に溶融金属を金型内に注入します。鋳物を形成するための金型キャビティ。

材料: モデルの材料として主にワックスが使用され、型シェルの形成にはセラミックスラリーなどの耐火材料が使用されます。

ロストフォームキャスト:

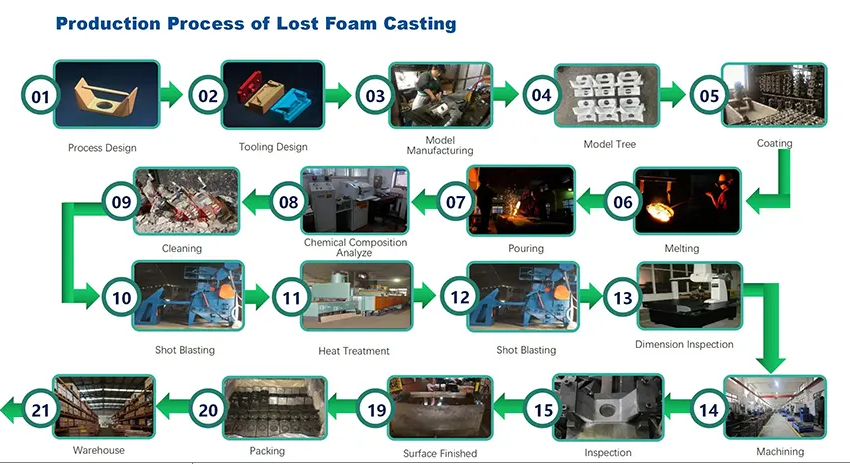

原理: ロストワックス鋳造に似ていますが、モデルとして発泡ポリスチレン (EPS) またはその他の発泡材料を使用します。これらの発泡モデルは、鋳造プロセス中に溶融金属によって加熱され、直接蒸発して鋳物を形成します。

材料: 発泡ポリスチレン (EPS) またはその他の発泡材料が主にモデルとして使用されますが、シェルの材料はロストワックス鋳造に似ている場合もありますが、異なる場合もあります。

2. 応用分野

ロストワックス鋳造:

高精度で複雑な形状の鋳物を製造できるため、美術品、宝飾品、精密機械部品などの分野で広く使用されています。

ロストフォームキャスト:

主に自動車のエンジンブロックや航空機部品などの大型で複雑な形状の鋳物の製造に使用されます。発泡模型は比較的低コストで大量生産が可能なため、以下のような業界で広く使用されています。自動車と航空宇宙。

3. プロセスの特性

ロストワックス鋳造:

高精度:複雑な形状の鋳物を高精度に製造できます。

高コスト: ワックスパターンを作成し、シェルを形成するプロセスは比較的複雑であり、コストが高くなります。

小ロット品や高精度鋳物の生産に適しています。

ロストフォームキャスト:

低コスト: 発泡モデルは低コストで、大規模に生産できます。

高い生産効率:発泡モデルは製作が容易で大量生産できるため、生産サイクルが短縮されます。

大型で複雑な形状の鋳物の製造に適しています。

要約すると、ロストワックス鋳造とロストフォーム鋳造の間には、原理、材料、用途、プロセス特性の点で大きな違いがあります。鋳造プロセスの選択は、特定の用途のニーズ、コストの考慮事項、生産規模などの要因によって異なります。